<面取>

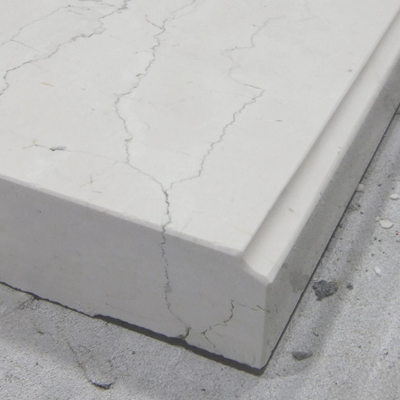

切断状態のままでは手を切るなど危険な為、仕上げに角の面をとること

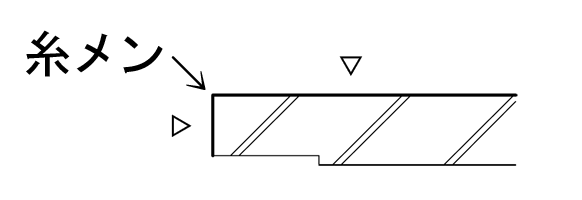

糸面取り(糸面・面取り)

面の巾1~2ミリ程。怪我防止・角のぼろつき、ざらつきをとる最小の面。

使用例:角は面取りでいきます(指定無しの場合、全て糸面仕上げと解釈します)

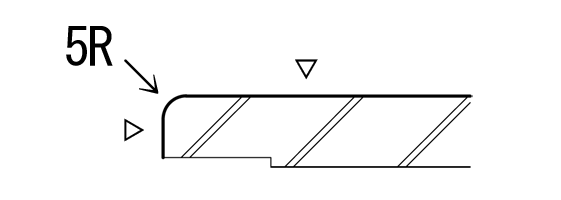

丸面取り(丸面・R面・外R・5R・10R等)

角に丸みを持たせた仕上げ面取り。丸面の大きさは「R」で表します。

※類義語 小R(3~5R程の小さなR)

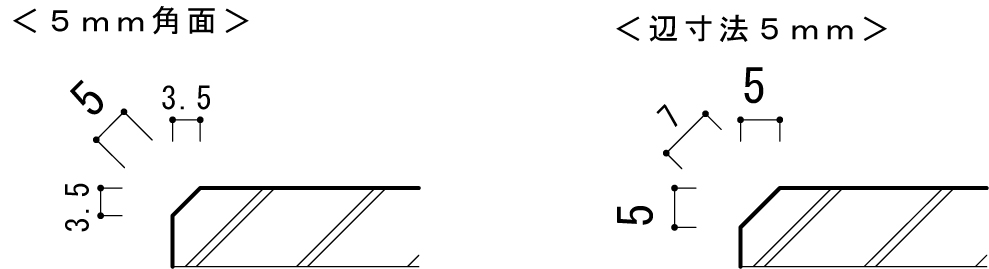

角面取り(角面・5mm角・10mm角等)

角を斜め45度で平に取った仕上げ。通常、面寸法で表記しています。面取り部、辺の長さ指定の際にはご注意下さい。

使用例:辺は5mmの角面で(通常、面部分の長さが5mmとして判断します。)

内R面取り(内R・5mmの内R・10mmの内R)

角をえぐって作った面。くり面取り。大きさは「R」で表します。

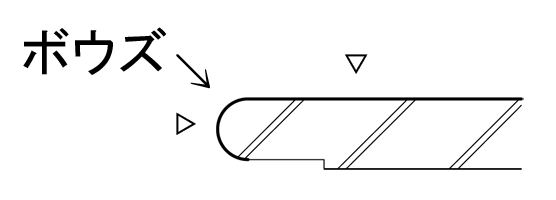

坊主面(ボウズ・ボウズ加工・坊主加工・全面R加工)

厚みに対して、上下共に同一のRを取った物。大きさは「R」で表します。

使用例:厚み30mmでボウズ面ですね

(石の厚みに対してボウズ加工の為、上下15R程での仕上がりになります)

銀杏面

辺に対して小段とRの組み合わせで仕上げたもの。墓石での使用が多いです。

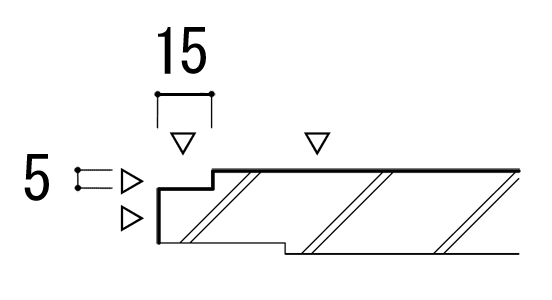

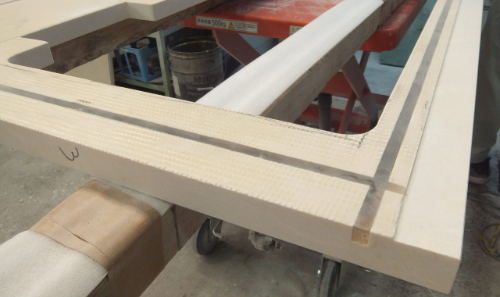

小段面(小段・小段加工・小段接着・パーレ用小段・R小段)

辺部分に対して、階段上にスジを通し、化粧小口にします。

また、近年ではピザパーレの厚さに合わせた実用的な小段も有る等、形状は豊富で、高級感の出る加工として人気が有る反面、機械で研磨出来ない場合も多く、耐水ペーパーを使用しての手作業が必要となる事から、見積もりも高価になりがちです。

間知石等で使用される、江戸切り、淀切り等についても、辺部分小段の一種になります。

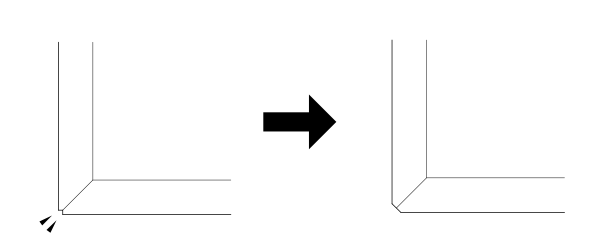

<出隅>(面に対しての研磨方向を示す呼称として)

施工状態で石の厚み部分の小口が見える場合、研磨の対象として出隅と呼びます。

使用例:キッチンカウンターで出隅は正面と左右(奥側のみ壁の、1方壁と判断します。)

洗面カウンターで、出隅は正面と左(奥側と右が壁の、2方壁と判断します。)

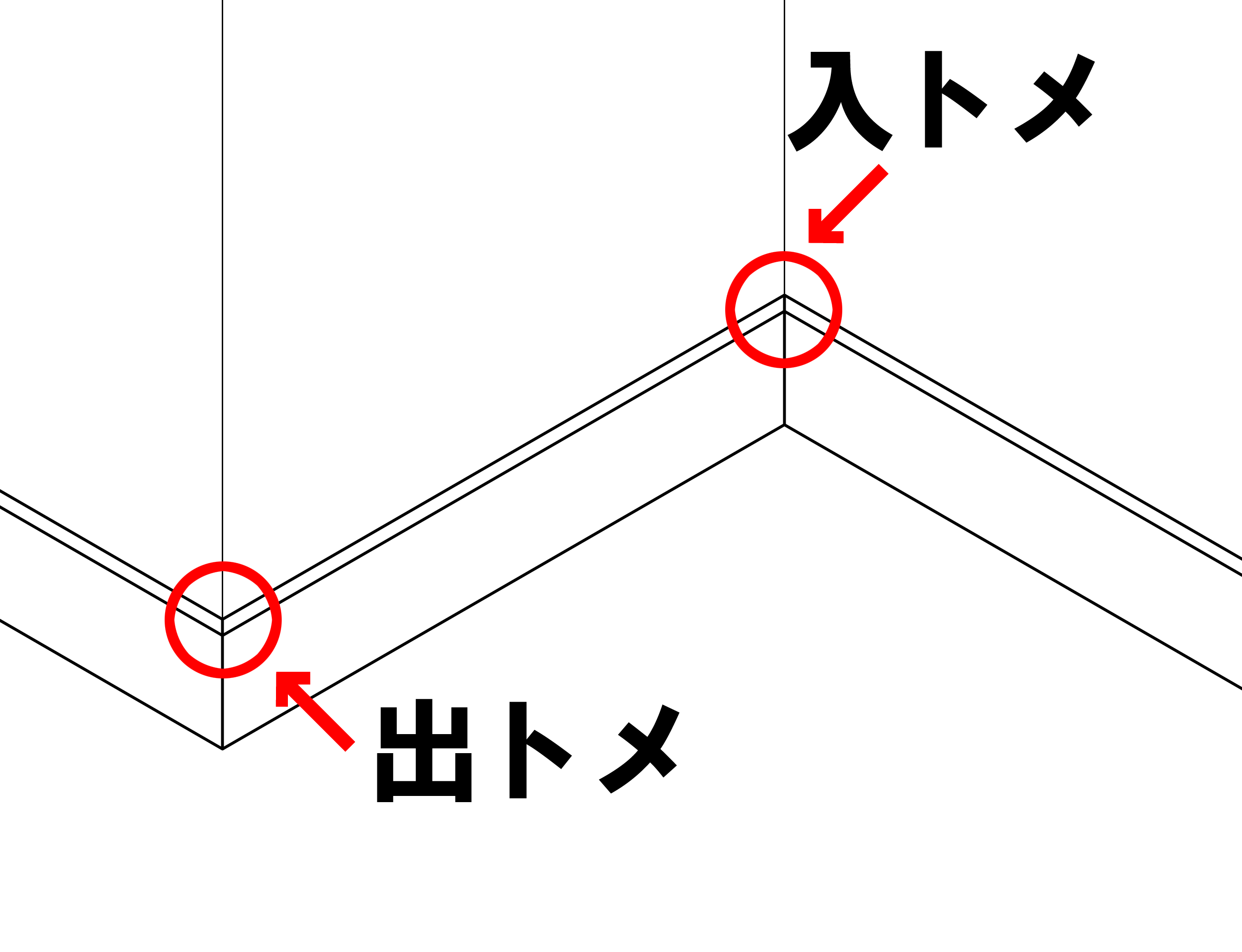

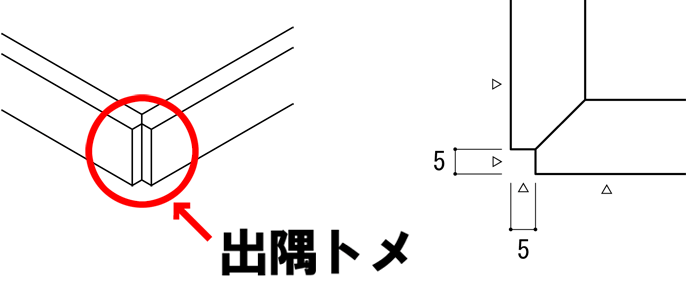

出トメ

出隅に外折れする2枚の合口を、内側に45度削る加工。

入ドメ

壁の入隅部分に対する加工。入隅に内折れする2枚の合口を、外側に45度削ります。

※トメ接着の場合、まず出隅トメの形で接着し面を取る加工を行います。

その為、出トメ部分は最低でも5mm程度の角面取りが入ります。

出隅トメ

出トメで張り合わる小口部分にチリが有る場合を指します。出隅トメの場合は寸法指定が入ります。

使用例:正面側小口は出隅トメ5mmで

(角度指定が無い場合、厚みに対して45度でトメ加工。5mm部分はチリとして研磨します)

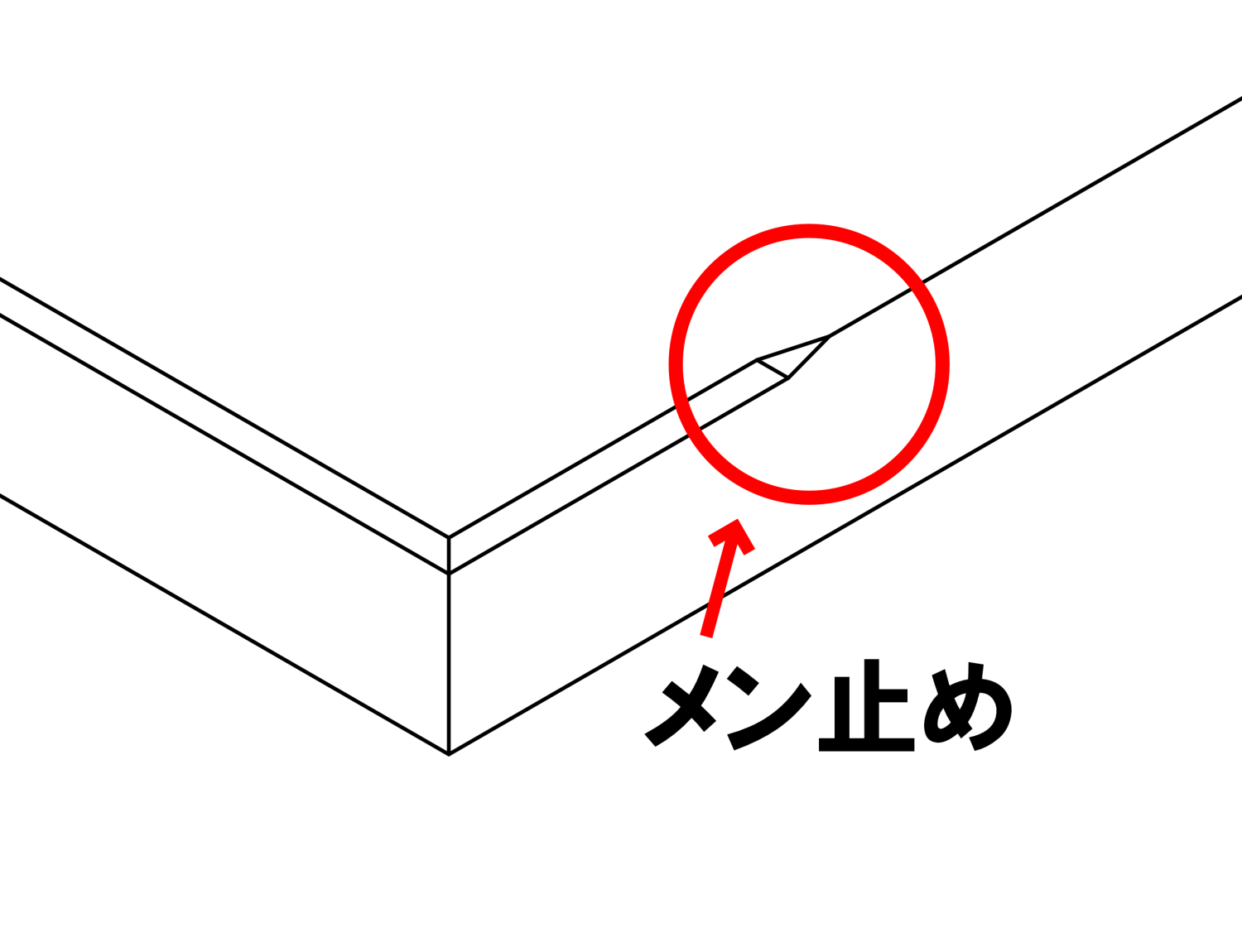

メン止め(面止め)

小口角面・小口R面等を途中で糸面に変える場合の呼称。壁面へ飲み込む際の隙間防止等で使用。

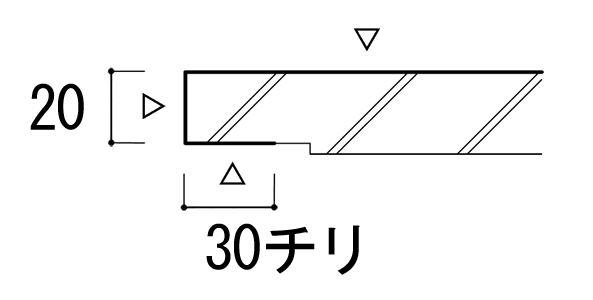

使用例:両端は壁に飲み込むから、5mm角面は左右メン止め20mmで

(正面5mm角面で仕上げ、左右20mm部分のみを糸面加工へ)

<出隅>(辺部分の小口に対する磨き方法の呼称として)(出隅キメ・ナリギメ)

小口磨きに加え、裏側の厚み調整を行う場合の呼称として使用しています。

厚み調整については、角の欠け防止・製品の寸法精度アップの為行います。

厚み決め(小口キメ・厚決め・出隅キメ・ナリギメ)

小口の厚さを指示の厚さに削る加工。特に指定が無く、角の欠け防止・製品の寸法アップを目的とする場合、指定無しとしてナリギメと呼びます。

使用例:正面小口28キメ、右ナリギメ

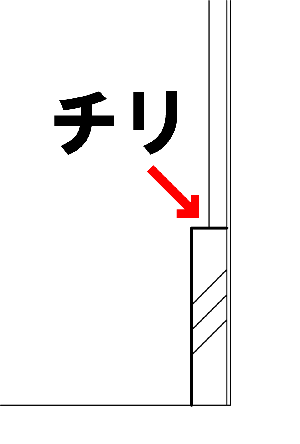

チリ(出キメズ・小口チリ)

巾木等を製作する際、壁面から部材の表面までの段差の寸法を表す建築用語です。

チリ部分は外から見える部分になる為、磨きやバーナー等の加工が発生しますが、

のみ込みがある場合が多く小口の厚み決めが不要な為、工程数を減らすことが出来ます。

この状態を、厚み決めに対して出キメズと呼びます。

裏チリ(ウラチリ)

小口裏面の一部に磨きを加える場合、この呼称を使用します。磨き巾と研磨方法により価格が異なります。

施工位置が高く、下から見える可能性の有る場合や、

テーブルなどでお客様が裏側を触られる可能性が有る場合に使用します。

使用例:カウンター正面のウラチリ50mm・下駄箱天板の裏、5mm簡易のツヤ出しで

<加工用語>

寸法書

製作する製品一品一品の加工仕様を記載した書類。

コーナーR加工(コーナーR・角R)

テーブル等のコーナーにR加工を施す場合に使用します。

使用例:テーブル四方、50Rで。カウンター正面左側は100Rで。

コンロ開口(コンロ穴)キッチンカウンターで、コンロ設置用の穴加工。通常、穴の中は磨きません。

キッチンカウンターで、コンロ設置用の穴加工。通常、穴の中は磨きません。最近では、コンロを落とし込む(表面を小段状に削る)必要の有る製品が有る為、その際には指示下さい。

シンク開口(シンク穴・洗面穴・開口・洗面開口)

シンク用の穴加工。アンダーシンク用と、オーバーシンク用に分かれます

アンダーシンク開口(中磨き・アンダー開口・アンダー)

石天板の下にシンク本体が入る為、穴の中側を研磨します。

シンクの固定については、下地合板へ落とし込み、上から被せる場合が多いです。

この場合、水跳ね防止・コーキングシロとして、四方5mmずつ。

合計10mmずつ小さく穴あけを行います。

使用例:キッチン天板で、左がコンロ穴。右がシンクで、アンダー。

オーバーシンク開口(オーバー開口・オーバー)

石天板に対して、上から被せる場合に使用します。

石の断面が見えなくなる為、中の研磨が発生しない事から、コストが抑えられます。

ノコ目出荷(ノコ目・開口部現場切断)

オーバーシンク・オーバータイプの穴あけの際、穴になる部分に合わせ、ノコ溝(深さ3~5mmの溝)を入れます。

設置後、この溝に対してタイルカッター等を合わせて切断する事で、長尺で開口が大きく、輸送中強度に不安が有る場合でも、出荷が可能になります。

なお、コーナー部分は切り落として出荷しますので、直線部分のみ落としていただければ施工可能です。

鉄筋補強(鉄筋埋め込み補強)

特にシンク開口で細長くなってしまう部分や、ネジレが予想される場合等、石材の強度アップの為、裏面に鉄の丸棒やステンレスの角棒を埋め込み、補強します。

位置は、裏面の手前から30mm前後になる場合も有る為、収まりによっては裏を覗くと見える場合が有ります。この為、見積もり図面では、なるべく詳しく収まりの指示をいただけると、間違いのないご提案が可能です。

ジョイント加工

キッチンカウンター等で強度の制約が大きい場合に、シンク・コンロの開口部分で割付をする方法になります。部材が分かれて軽量になる。作業部分に目地が来ない為、使いやすい等の利点があります。反面、パーツは多くなりますので、施工時は段差に注意しながら貼り付けていただく必要が有ります。

穴あけ(給水穴・貫通穴)

コアドリルによる丸穴加工。

Φ10mm、Φ15mm、Φ20mmと、5mm単位でドリルの刃を持っています。給水穴の場合、Φ35mmが多く使用されます。

※Φ35mmで穴あけの場合、実寸でΦ36mm前後になります。

図面上、Φ38mm指定の場合が有りますが、パイプ径によりΦ35mm・Φ40mmいずれかより選択下さい。

※給水穴として、リング等が被り、穴の小口が見えなくなる物として加工します。このため、穴の角は若干欠けている場合が有ります。

座彫り穴(座ボリ・座彫り)

貫通穴の出口部分(主に裏面)に、ネジの頭用等の小段加工が必要な場合に指示下さい。

寸法誤差が有る為、現物を送って頂くか、最低●mmとして寸法表記下さい。

吐水口

主に温泉・銭湯で見られる、水を出す為の口部分です。蛇口を隠す事で、浴室の雰囲気を統一しやすくなります。接着で製作される場合が多く、浴槽羽目と一体で製作されるケースも多く見られます。

ネムリ(付き付け・ネムリ目地)

施工時に石同士の間に隙間を空けない場合、この呼称を使用します。

寸法書に、「目地:ネムリ」の記載が有る場合、小口同士の合口は極力小さめの面取りを施します。

モザイク(モザイク貼り・貼り合わせ・羅針盤・文字盤)

石パーツを組み合わせ、模様を作ります。その後、接着。研磨を行います。

<仕上げの名称>

割肌

石の表面をゲンノウなどで適当な大きさ、厚みに加工した物。

天然の雰囲気を出す為、使用表面には出来るだけノミ跡等の道具あとを付けない。

こぶ出し

コヤスケ等で四方よりハツッてコブ状に仕上げたもの。

のみ切り

割肌面又はコブ出し面をノミを用いて荒く平坦に加工する方法。

概して大のみ切り、中のみ切り、小のみ切りに分けられる。手加工の為、人によってテクスチャーが異なる。

びしゃん

機械挽きした表面又は小切り(小ノミ)した表面をビシャンと云う突起の付いた槌でコツコツと叩いたもの。

一本の槌に突起が何個ついてるかによって、4、5、8、100枚びしゃん等がある。一般には8枚びしゃんを云う。

小叩き

ビシャンした面を一文字の刃のついた槌で一定方向に平行に叩いたもので、「一回叩き」「二回叩き」「三回叩き」

とある。50ミリ間隔に一回は25刻み、二回は33刻み、三回は50刻みが目安となる。

つつき

ノミ切りと似ているが、あくまで突っつくのであって切るのではない。

ノミ切りはノミのあとがやや長くつくが、つつきは点を大きくしたような感じになる。

挽肌

ガングソーで挽いて洗浄しただけの仕上。挽放し、機械挽仕上げとも云う。大谷石のチェンソー挽仕上げは有名である。

ジェットバーナー

「ジェット仕上げ」「バーナー仕上げ」と略称する場合もある。

LPガス、酸素の混合バーナーで1300~1800℃の高温で表面を焼き飛ばしあたとすぐに水で冷却して仕上げたもの。

ジェット&ポリッシュ

ジェットバーナーした表面をさらにバフで研磨して滑らかにしたもので、手触りもよく石材のもつ色が比較的濃く出る。

サンドブラスト

圧縮空気に鉄砂(#30程度)を混入し表面に吹き付けて仕上げたもの。

ゴムを貼り付け、吹きつけたいところだけ切り抜けば模様や文字などが描ける。

ショットブラスト定義としてサンドブラストは珪砂、ショットブラストは鉄のショット玉を使用する。サンドブラストと明確な差がない。

ウォータージェット

高圧な水流で表面を目荒しする仕上げ。

アンティコ

大理石を薬品等で処理し、時代がついたように見せる仕上げ。

粗磨き

砥石の番手#30~#60で仕上げたもの。この場合、砥石の跡が残る欠点がある。荒ズリとも云う。

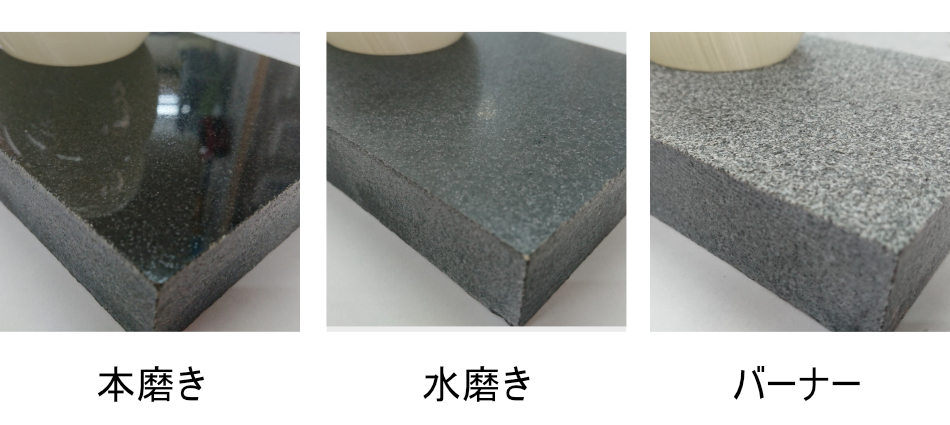

水磨き

砥石の番手#300~#400で仕上げたもの。石種によっては艶がノルものもある。F仕上げとも云う。

艶出し

砥石の番手#600~#800で仕上げたもの。

本磨き

砥石の番手#800~#1500までで仕上げた表面を艶粉を使って光沢を出したもので、石のもつ本当の柄、色が出現する。

レザー仕上げ

革製品のような見た目を持つ仕上げ。

<材料の名称>

スラブ材(スラブ・一枚板・無垢材・挽き板)

天然石の平板の総称で、サイズの決まった規格材に対して、原材料からスライスしたままの、一枚板。

オーダー内容が決まってから加工に入る為、下記の利点・欠点が有ります。

利点1:寸法指定が自由な為、施工場所に合わせて自由な石取り。割付が可能です。

利点2:オーダー加工済で出荷する為、現場施工が容易になります

利点3:ロット統一される為、規格材に対して色違いが発生しにくいです

利点4:キッチンカウンター等の大型製品が製作可能です

利点5:使用場所に合わせて、20mm~200mmまで手配可能です

利点6:裏面への鉄筋補強・接着での前垂れ加工等の対応が可能です。

利点7:模様の流れ方向を決める事が出来る為、規格材の施工では再現できない高級感を出すことが可能です。

欠点1:規格材の通常厚10~15mmに対して、厚みが20mm以上となり、重くなります。

欠点2:製作に必要な体積が増える事。

入荷サイズがW2500mm~H1200mm~と大型になる事から、

1平米あたり1万円以上高くなる場合が有ります。

規格材(規格タイル・タイル材・石材タイル・石タイル・400角・300角・角材)

天然石を厚さ10~13mm。縦横300~400mmで切断し、パッケージされた物になります。

通常、セラミックタイル等と同様に使用されます。

厚みが薄く、国外で加工された物が輸入される事から、安価に石材を使用出来ます。

1面のみを研磨した物がほとんどの為、追加磨き・再切断については当社のような石材加工店が、オーダーに合わせて加工を施します。

欠点として、素材となる石のロット(原石・スラブ材)が混じっている事から、石貼りの際には複数ロットの材料を混ぜて使用する必要が有ります。

※このため、統一感の有る空間を作りにくく、高級物件での使用を避けられ傾向が有ります。

ラフ材(R材)

ガングソー(原石をスライスする機械)・大口径・一本ソー・ワイヤーソーでスラブ板に仕上げたままの材料を指します。

表面の加工前の為、ノコ痕(スラブ痕・ノコ目)が出たままの、荒々しい表情が出ています。

これを元に、研磨・バーナー加工を施し、スラブ材として使用します。

物件によってはラフ材のまま使用する場合がありますが、挽き方により風合いが異なりますので、

使用の際には材料の同行確認をする等、注意下さい。

原石

採石場から採掘され、輸入可能なサイズに切断された石の塊になります。

1個で10トン以上になる事も多く、扱うには大型の機械と人員が必要になり、近年は現地でスラブ材へ加工済の製品が主に輸入されています。

国内挽き(国内挽きスラブ)

国内でスライスされたスラブ材を指します。

対称になる海外挽き(輸入板)と比べ、精度の高さと、厚みに特徴が出ます。

スラブ材の厚みは20mm・25mm・30mm・40mm・50mm・・・200mmと段階を追って厚くなりますが、同じ20mmベースでも、少しでも薄く引く事で、原料となる原石の使用量を減らせます。

この為、海外挽きの中には20mmベースで18mm以下の物が混じるなど、時には製品に使用できないケースが有ります。

これに対して国内挽きの場合、少し厚めの23mmで挽く等、精度の高い製品を作成している場合が多く、安定しています。

(商社から材料を買い付ける際、「国内挽きです」の一言で、一段上の仕上がりを期待できます。反面、高額になる事を覚悟します)

また、国際的に需要の少ない25mmベース材については、オーダーを受けてから原石カットになる場合が有ります。

切腹材

製品寸法に合わせて、国内で原石もしくは石の塊を切断した残り材になります。

屋外で保管されている物や、商社の販売材料リストに載っていない物も有り、現地確認が必要になります。

反面、近年では流通が少なくなった材料が有る事も多く、改修工事物件の際には有効になる場合は積極的に使用する事があります。

背板(せいた)

原石をスライスした時の、ミミ部分になります。採掘時に出来る割れ肌と、一方向に走る矢穴。

整形される前の厚みにより、かなり迫力の有る材料になります。

表面の研磨が出来ない事と、サイズ・発生時期・状態共の不安定な事から、現地への同行確認が必要になり、スラブ材と比べて割高になる場合が有ります。

矢穴材

スラブ材の中で、原石切断時に空けられた矢穴(採掘穴)が入っている材料の事を呼んでいます。

時にはペットボトルが入るぐらいの大きさの物になり、迫力が有ります。

綺麗に丸く空いているケースは少なく、斜めに入っている場合がほとんどです。

商社ではスラブ板から減寸されて販売される事が多く、矢穴をうまく避ける石取りが出来るかは、職人の墨だし次第になります。

※数ヶ月に一回程度入荷する、レア材です。

国産材

大谷石、十和田石等の軟石(凝灰岩)の他、墓石での使用が多い庵治石・真壁石等、

現在も流通している材料を呼んでいます。

昔の国産材(昔の石・若い頃の石)

昭和初期から昭和50年前後まで採掘されていた、国内原石を使用したスラブ材を呼んでいます。

国会議事堂、名古屋の旧加藤商会ビル等、当時建設された物件の改修工事の際に需要が有ります。

通常、現物サンプルをいただき、年配の石職人・引退された同業の方に見ていただく等、情報を集める必要が有ります。70代の方に、「若い頃に見た」と言われる事も多く、現在では採掘が終わっている材料が殆どの為、当時から石加工をしている石屋の、古い石置き場をチェックすると同時に、代替提案を念頭に、同タイプの材料を探します。

外装は3種類の花崗岩を使った石積みで、内装には33種類の大理石、2種類の蛇紋岩をはじめ、沖縄県宮古島産珊瑚石灰岩(貝を含む巨石、トラバーチン)、橄欖岩、黒髪石、尾立石、日華石などが使用されており、こうした石材は日本全国から取り寄せられた。

特に外装に多く使われたのが広島県倉橋島の桜御影と呼ばれる桜色をした御影石で、議事堂に使用されたことから「議院石」という呼び名もつけられている。

また、天皇の休憩室には島田市産の紅葉石が使用されている。

化石入り(化石入りスラブ)

スラブ材に、化石が入っている場合に使用します。

石種によっては貝殻・フズリナ等の化石が入る場合が有るのですが、化石の種類によっては目立ちすぎる事が有り、石取りに影響がでる場合もあります。

大型のアンモナイトが入る場合が有るのですが、お客さんの好みにり好き嫌いが出る事から、お客様に問い合わせてから切断を行います。

※化石が柄になっている物を除くと、小さな物は数ヶ月に一回。大きな物は5~6年に一回程入荷するレア材です。

こんにゃく石(コンニャク石)

スラブ材に加工した時、押せば曲がるような材料に対して、注意喚起の意味でこんにゃく石と呼んでいます。

奇石としてのこんにゃく石のような、大きな曲がりは無いのですが、強度・扱い方が通常のスラブ材と異なる部分が有る為、運搬から加工まで、特に注意が必要な材料になります。

端材

スラブ板から製品を切断した、残り材の総称で使用します。

レア石種や少量必要な場合に探すのですが、長期間屋外で置かれている物を含め、石の名称が不明な場合が多く有ります。

この為、20~30mm程の石の小口を見て、石種を判断する石屋の目が必要になります。

片流れ(片流れ板・片流れスラブ)

柄が斜めに走るスラブ板の際、使用します。

平目(平目材・平目板・平目スラブ)

原石をスラブにする際、石目に対して縦に挽いたか横に挽いたかで、柄が異なります。

柾目・平目で大きく柄の異なる場合の他、微妙な色と玉柄の差として現れる材料が有ります。

石種によっては表面が剥げやすくなる為、使用に注意が必要です。

柾目(柾目材・柾目板・柾目スラブ)

原石をスラブにする際、石目に対して縦に挽いたか横に挽いたかで、柄が異なります。

柾目・平目で大きく柄の異なる場合の他、微妙な色と玉柄の差として現れる材料が有ります。

石種によっては目に沿って割れやすく、注意が必要です。

一方磨き(一方磨きスラブ)

原石正面から見て、正面側のみを磨いて作られたスラブ材になります。大半はこちらの材料になります。

展開磨き(展開磨きスラブ・開いてる)

原石正面から見て、正面・背面・正面・背面と、表裏を入替えながら作られたスラブ材になります。

墨出しの際に表裏を意識した位置取りをする事で、模様を連続させたダイヤ柄を作ります。

手間がかかるのですが、高級物件のホール等で使用されている場合が多く、圧巻です。

色合わせ材(同ロット材・似た材料)

改修工事、追加工事により、同石種でも色手差を出したくない場合に、現物サンプル・カットサンプル・写真を元に、近い色合いの材料を探します。

時には炎天下の中、片手に霧吹きを持って。

(濡らす事で、研磨後の色手イメージを確認します)

時には寒空の中、片手にバーナーを持って。

(表面の水分を蒸発させる事で、研磨後の色手イメージを確認します)

合う材料が見つかるまで、商社・同業者の石置き場を回る事から、1日以上かかる事も有ります。

人造大理石(テラゾ・テラゾー・テラゾブロック・テラゾタイル)

セメントに大理石の砂利を混ぜて硬化させ、表面を研磨した物。

国内での扱い業者は少ないですが、オーダー対応可能です。

石種は象牙・寒水・淡雪・美濃黒・長州あられなど、和名で表記されます。

人工大理石(デュポンコーアン・エコプリモ)

アクリル樹脂やポリエステル樹脂を使用した素材。

大理石の粉や成分は一切無く、天然大理石とはまったく別の製品になります。

<その他業界用語>

長老

石と共に生き、深い知識と技術を持った石職人の呼称に使用しています。

江戸時代からの大理石産地である金生山周辺では、子供の頃から荷馬車に引かれた石と共に育つ方もみえる等、恐らく日本一、大理石長老の多い地域かと思われます。

石屋の目

原石・スラブ材を見て、石の状態を見極める。石種を判断する。平目と柾目を見極める。色の差を見極める。厚みを判断する等、材料に対しての知識と経験の総称に使用します。

石屋の目を育てる事で、より良い材料の確保・良い製品作りに結びつける事が出来ます。

墨出し(石取り・割付・柄合わせ)

図面を元に、スラブ板に対して最適な切断位置を決める技として使用しています。

天然の柄と全体の施工イメージを持ちながら、実際の石と見比べていきます。

この際、材料の状態が一方流れなのか展開板なのか。また、立体的にどう柄が変化していくかを考えながらの仕事になります。

玉柄(玉柄スラブ)

材料購入の際、石の模様を口頭で伝える際に使用します。

もやっとした柄

材料購入の際、石の模様を口頭で伝える際に使用します。

青っぽい(青みがかった)

材料購入の際、石の色手を口頭で伝える際に使用します。

赤っぽい(赤みがかった)

材料購入の際、石の色手を口頭で伝える際に使用します。

粒(細目・粗目・大粒)

材料購入の際、石の色手を口頭で伝える際に使用します。

ツートン

材料購入の際、石の色手を口頭で伝える際に使用します。

石屋(工場内呼称)

職人の中で、主にハンドカット等の手加工を専門とする方の呼称になります。

この為、「石屋で、石屋やってます。」と言われた場合、「建築石材屋で、ハンドカット等の手加工をしています。」として解釈して下さい。